智慧工厂简介

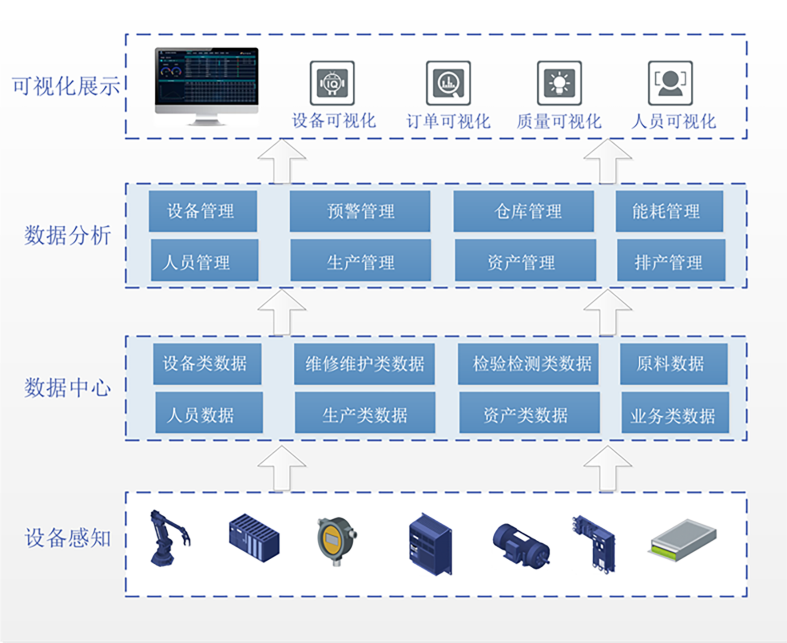

根据生产制造企业实际需求,利用工业大数据技术及AI算法赋能使企业从人员管理、设备管理、工艺管理 生产安排、质量管理、仓储、运输等各个环节提升效率,让生产更敏捷、更精益,助力企业提能、降本、 增效,实现智能制造转型升级。

根据生产制造企业实际需求,利用工业大数据技术及AI算法赋能使企业从人员管理、设备管理、工艺管理 生产安排、质量管理、仓储、运输等各个环节提升效率,让生产更敏捷、更精益,助力企业提能、降本、 增效,实现智能制造转型升级。

案例描述:采集叶片生产车间梁帽和腹板模具加热温控系统的数据,实时监测所有设备状态、用电情况等,实现了各地叶片厂生产线的远程集中监控、故障预警、功率预测等功能,达到对叶片厂精益化管理的目标。

收益:通过系统建设,系统分析监测数据,实现厂区集中监控、设备预防性维护、自动推送可行的节能方案,削峰填谷,改善企业用电习惯节省用电成本,成功实现数字化精益生产管理,达到降本增效的目标。

案例描述:通过对生产线设备实时数据进行采集、存储、数据分析、数据价值可视化等高级应用,对工厂不同产线的设备进行集中化精益管理,优化人机比,达到降本增效、实现智慧工厂的目标。

客户背景:大型食品加工制造企业,拥有多条生产产线。

挑战及解决方案:客户生产线为流程产线,工段多、现场离散设备数量多,管理难度高,品质难追溯。生产现场数据主要靠手工统计,无法实时掌握现场动态。产线设备运行时间长,定检定修无法对潜在隐患进行排查,设备故障发生往往造成停工、停产及原料成本浪费等损失。

通过生产数据自动采集、实时监测为数据深度价值分析提供数据基础。生产管理系统以及精益生产的管理理念,充分考虑到客户典型应用场景,打通了生产制造全流程管理所需要的各种数据,有效解决了流程离散、3C产线,生产工艺繁多、设备品类繁多,管理难度大,设备运行状态实时影响产品质量等一系列的问题。

收益:工厂车间、生产线数字化升级,从生产、人员管理、仓储、运输等各个环节进行数字化联网改造,精益化管理,项目上线后工厂产值明显提升,利润也明显增加。